日本において、製造業はGDPの2割弱を占める巨大産業であり、製造業の企業のうち、中小企業の割合は99%以上におよび20万社以上が存在しています。日本がモノづくり大国として国際的に存在感を示してきたことは、中小企業の役割が非常に大きなものであったことを示していると思います。

そのなかで、製造業は今、大きな変化を目の当たりにしています。

最終的な顧客はモノそのものでなく、経験を重視するマーケティング3.0の時代に入り、さらにコロナウィルスが猛威をふるうなかで、

製造業はサプライチェーンの中核を成す存在として否応なしにデジタル化が求められています。

また、皆様の企業においても業務課題として、業務の見える化、ベテランに依存した業務の解消、工程の自動化などが課題として挙げられ、課題解決としてデジタル・トランスフォーメーションに着手されている企業も多くあります。

近年では「インダストリー4.0」として、製造業におけるスマートファクトリー化という概念が日本のみならず、世界に広く浸透しました。 生産工程や流通工程のデジタル化により、生産や流通の自動化、数値の見える化などにより、生産コストと流通コストを極小化し、生産性を向上させることが提唱されています(※1)

さらに、ドイツが発表した「新型コロナウイルス感染症とインダストリー4.0」と題するポジションペーパーにおいては、新型コロナウイルスの世界的な流行を受けて、企業は生産工程のさらなる柔軟化、バリューチェーン・部品調達の最適化への対応を求められ、それにはデジタル化が決定的な要素となり、インダストリー4.0 の流れはさらに加速すると予測されています(※2)

これは極めて重大な世界の潮流です。

従来、特に中小企業における製造業においては加工技術がその企業の価値を決める大きな要素となっていました。

この加工技術はこれからも企業の差別化ポイントとして、存在し続けると考えられますが、同じく製造業におけるデジタル化が企業の価値を決める重要なポイントになってくることを示しています。

デジタル化が遅れた企業はサプライチェーンから弾かれ、デジタル化を進める企業にコスト競争に大きなハンデを負う可能性が極めて高くなります。

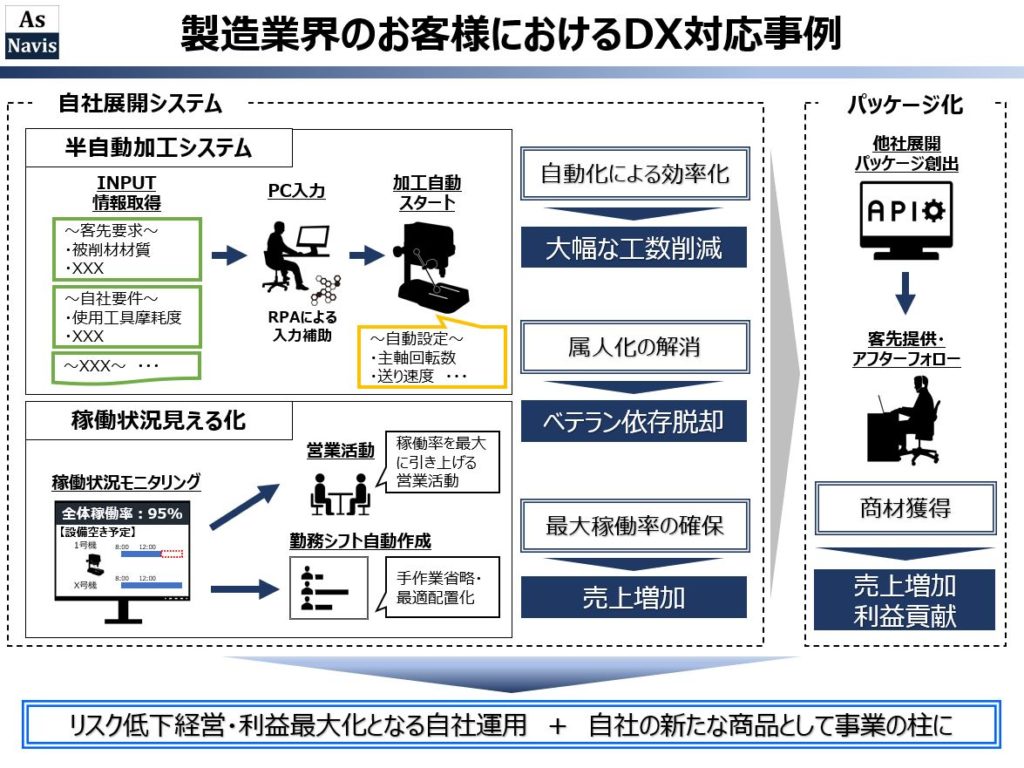

株式会社K様においては、ご相談頂いた当時、従業員数52名の加工会社を営んでおり、主には切削・溶接の加工を主体として事業を推進していました。ヒアリング・ディスカッションなどを重ねると、大きな課題としては2点あり、1点目はベテランに依存した業務が存在し、特定の方でなければ業務が満足に実行できない、リスクの高い経営から脱却すること、2点目は設備の低稼働率状態から高稼働率に引き上げ、利益を最大化することが大きな課題として存在していました。

そこで、ベテラン依存からの脱却による低リスク経営化、設備の高稼働率化による利益最大化をプロジェクトの方針としてデジタル・トランスフォーメーションを進めることにしました。

このプロジェクトにおいて、ベテラン依存からの脱却という点は、実は地道な解決法となりました。

当初、ベテランの加工判断をAIによって代替することを検討しましたが、実はこの加工判断というのは「かなり複雑だけど、明確なロジック」であることがヒアリングを通じて判明しました。

おそらく、AIを使うことで課題は「ある程度」解決することは出来たと思います。しかし、ロジックが明確である以上、AIは使わない方が正解に至る精度は高くなります。そこで、我々は地道にその判断ロジックを解き明かしていくことにしました。

純粋に、AIを売りにしたシステムベンダーであれば解決策としてAIを提案すると思いますが、我々はあくまで「あるべき姿」を追求することにこだわります。そのような提案ができることも、我々の大きな強みと考えています。

実は、このロジックを解き明かすというのはかなり地道な作業になります。基本的にはヒアリングと組み上げたロジックの実証を繰り返し、ベテランの判断と同じロジックになるまで、ひたすら追求します。実はこのヒアリングにもコツがあり、仮説思考、論理思考をフルに活用しながら進め、効率よく、正確にロジックを追求することが求められます。

そのあとは、ロジックをシステムに落とし込むことが必要になります。つまり、誰もがそのツールを使えばベテランと同じ業務ができるようにします。この部分はシステム化できるロジックチャート、要件定義を書ける技術と、システムを構築、プロジェクト管理ができるスキルが必要となります。

このようにして作られたシステムにより、ベテラン依存からの脱却という点はクリアされました。AIは使いませんでしたが、ベテランのブラックボックスをデジタルとしてシステムに落とし込み、使えるようにすることも立派に一つのデジタル・トランスフォーメーションといえるものと思います。

一方の設備の高稼働率化による利益最大化に関しては、まず、設備の稼働状況をアプリケーション上で見えるようにしました。

やや特殊な設備で見える化にノウハウが詰まっておりますので、残念ながら詳細は記載できませんが、要はすべての加工設備が「いつ」「誰が」「何の加工を」「どのくらいの時間で」「どれだけ手待ちがあったか」などといった状況を見えるようにしました。

これだけでも手待ちを除外した「真の稼働率」まで見えるようになったことに大きな発見と進展はありましたが、ここから、さらに設備の空き時間が最小限になるように人員・受注の最適化を示すようにしました。結果、稼働率は大きく上昇し、従来がおおよそ50%の稼働率であったところが、約90%まで劇的に上昇しました。当然、そうなると売上の増加、さらに人員の最適化をしているので利益率そのものも上昇します。

プロジェクトとして、稼働率の劇的な向上とベテラン依存の脱却が出来た時点で、成功と言えるものになったと思います。

しかし、このプロジェクトはそれだけでは終わりではありません。

実は、加工業界において、同じような悩みを抱える企業様は数多く存在しているのです。つまり、K社様が構築したソリューションは他社展開も考えられる商材となるのです。

これは、非常に大きな機会となります。加工会社においては、下請け体質になりがちという弱みがありますが、そこから脱却し、ソリューションを新たな事業の柱として会社が成長していけることになります。

今回は、比較的分かりやすいプロジェクトを事例として挙げましたが、製造業におけるDXにはまだまだチャンスがあります。

設備の稼働率だけでなく、故障予測を実施することで先手を打った対応を実施したり、設計~生産まで対応している製造業においてはコンカレントエンジニアリングのプラットフォームを構築し、全体のリードタイムの大幅な削減、コスト削減、さらに生産結果から効果的に次回の設計内容に反映するなど、非常に多くのデジタル・トランスフォーメーション実現を実施できる機会があります。

しかしながら、大事なことは、自社にとって本当に実施すべきことを見極め、優先順位を正しくつけた効果的なデジタル・トランスフォーメーションを実行していくことにあります。

アスナビスの強みの一つは、各企業様の状況に合わせた最適解と優先順位を示すところにあります。アスナビスのサービスにご興味がある企業様はお気軽にお問合せください。

【出典】

※1 総務省「インダストリー4.0とは」https://www.soumu.go.jp/johotsusintokei/whitepaper/ja/h30/html/nd135210.html

※2 JETRO「新型コロナウイルス、インダストリー4.0の流れを加速(ドイツ)」https://www.jetro.go.jp/biznews/2020/06/5e3df1f8ffaed63d.html dsf